精密制造的痛点:为何人眼检测无法满足“零缺陷”要求?

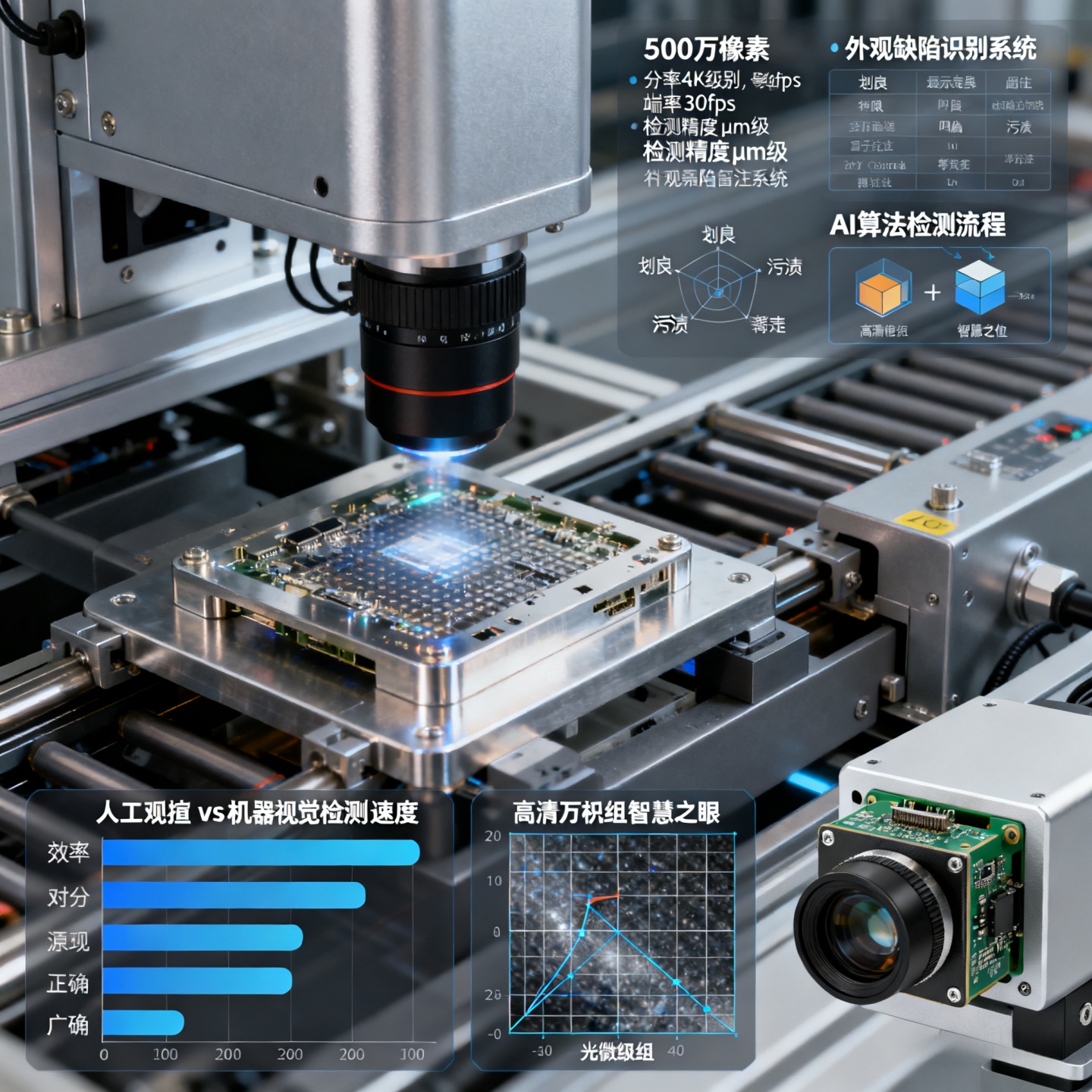

在3C电子、精密医疗器械、航空航天部件等高端制造领域,产品外观的“零瑕疵”是品质的核心底线。传统人工检测不仅效率低下(每分钟仅能检测数个零件),更面临精度极限(肉眼分辨力约0.1mm)、稳定性差(易疲劳、标准不一)以及结果难以数字化追溯的瓶颈。基于500万像素高清模组的机器视觉系统,通过高分辨率成像、稳定可靠的图像处理算法,将检测精度提升至微米级,实现7x24小时不间断的“全检”而非“抽检”,为企业构筑起坚实的质量防线。

方案核心:500万像素高清模组如何实现微米级精度?

本方案的核心在于通过高性能硬件与先进算法的协同,将像素优势转化为可靠的检测能力。

高分辨率传感器的细节捕获能力

500万像素(通常为2592×1944)传感器在合适的视野下,单个像素代表的实际物理尺寸可轻松达到10微米以下。这意味着芯片引脚上的细微划痕、玻璃基板的微小异物等以往难以察觉的缺陷,都能被清晰捕获,为精确测量和识别奠定基础。

亚像素边缘定位算法与精准测量

方案采用的亚像素级边缘检测技术,通过插值算法将边缘定位精度提升至像素级别的1/10甚至1/100。结合高精度标定,可实现±0.01mm的重复测量精度,满足绝大多数精密部件的尺寸测量需求。

远心光学系统消除透视误差

为消除传统镜头因物体位置或高度变化产生的透视误差,方案推荐使用远心镜头。其独特的平行光路设计确保在特定景深内,物体成像尺寸不随距离变化,是实现高精度2D尺寸测量的关键。

📌 即时FAQ

Q:在检测高反光金属或透明材质(如玻璃)表面时,如何保证成像质量?

A:这是精密检测的常见挑战。解决方案的核心在于定制化的光源系统。对于高反光表面,可采用穹顶无影光源或同轴光源,形成均匀的漫反射照明,消除镜面反光干扰。对于透明材质,则常用背光照明来凸显轮廓、气泡或内部杂质。

Q:方案如何应对产线节拍快、检测效率要求高的场景?

A:本方案中的500万像素相机在千兆网或USB3.0等接口下,帧率可达30帧以上。通过优化曝光时间、采用硬件触发拍照模式,并与PLC联动,可将图像采集时间控制在毫秒级。同时,算法层面进行优化,并利用ROI(感兴趣区域)技术,仅对关键部位进行分析,可将单件产品的检测时间压缩至1秒以内,满足高速产线需求。

系统组成与实施:构建稳定的精密检测工作站

一个完整的解决方案由以下部分构成:

成像单元:500万像素全局快门CMOS相机(如索尼IMX系列)、高倍率远心镜头或定焦镜头。

照明单元:根据被测物特性选配环形光、条形光、同轴光或无影光源,确保对比度。

处理单元:搭载高性能GPU的工控机,运行专业的机器视觉软件(如Halcon, OpenCV)。

机械与电气:坚固的相机支架、精准的触发传感器(光电/光纤),确保拍照位置一致。

实施流程通常包括现场调研 -> 打光测试 -> 方案定型 -> 现场调试 -> 验收培训,确保方案完美契合实际工况。

总结

基于500万像素高清模组的精密外观检测方案,通过硬件选型、光学配置、算法优化的系统性整合,为高端制造业提供了稳定、高效且高精度的质量管控手段。它不仅是替代人眼的工具,更是实现生产数据化、智能化管理,最终迈向“零缺陷”制造的基石。