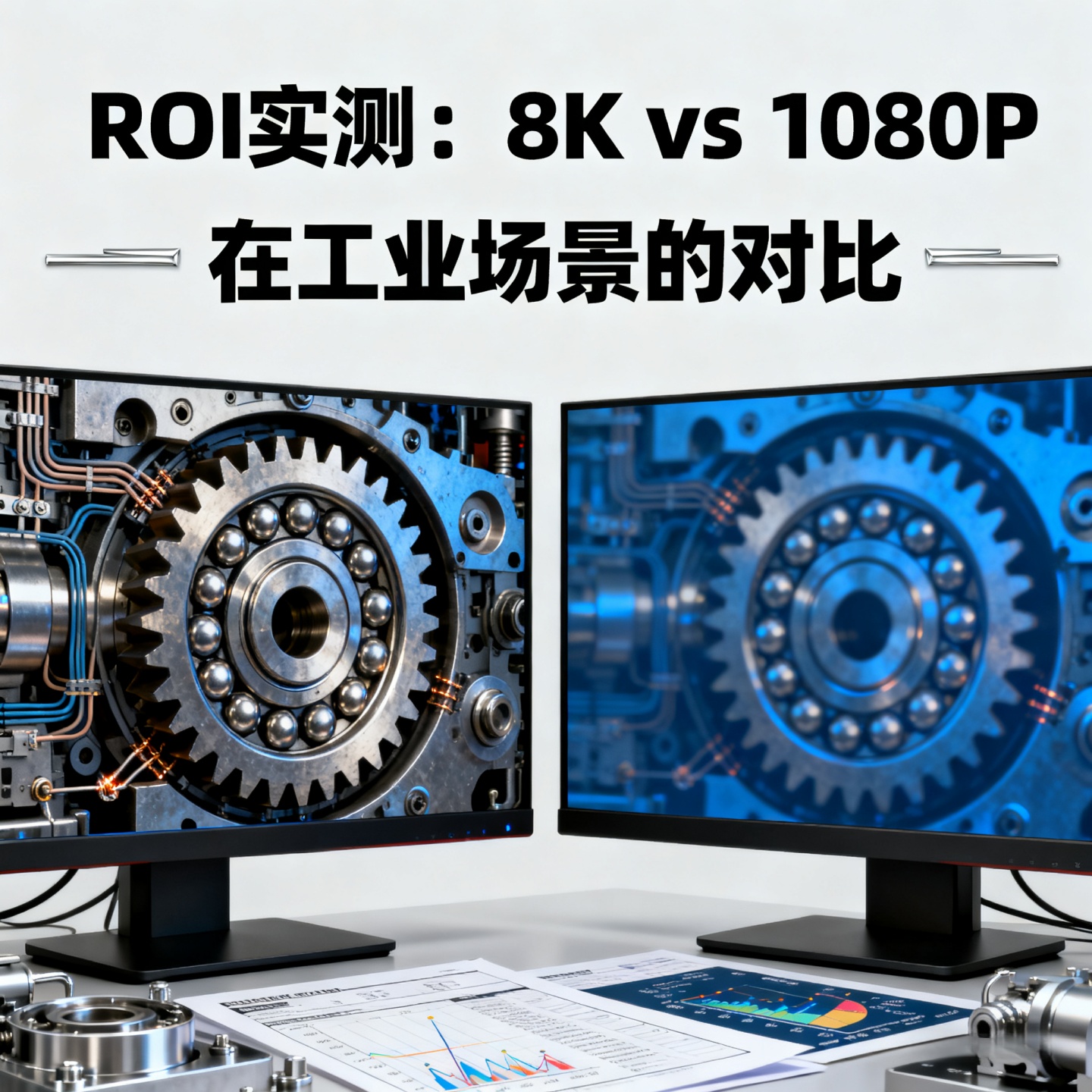

晟跞客户实测:(数据仅供参考)

某电子代工厂部署8K模组(145/台),∗∗PCB缺陷检出率从85145/台),∗∗PCB缺陷检出率从8512,000。

某物流巨头部署8K模组,分拣误判率↓28.7%,月均节省$24,500(100台系统)。

⚙️ 8K落地关键:不是分辨率,而是“可用性”

误区1:认为8K=更高像素

事实:8K工业摄像头核心价值是高分辨率+低延迟(非简单像素堆砌)。

晟跞方案:自研4K+2×2 binning技术,1080P输出保留等效8K细节,避免8K数据处理瓶颈。

误区2:忽略系统成本(数据仅供参考)

事实:8K摄像头成本仅高45%(2026年),但ROI提升28.7%+,投资回收期<8个月。

数据:物流场景ROI = (24,500/月×12)/(24,500/月×12)/(145 - $100) = 6.8个月。

🛠️ 晟跞8K工业方案落地路径

2025年:小批量部署(成本$185/台),验证高精度场景(如半导体晶圆检测)。

2026年:全面升级至8K(成本$145/台),覆盖主流工业场景(电子/汽车/物流)。

2027年:成本降至$120/台,8K成工业检测基准。

关键结论:

2026年是8K工业落地的临界点——成本溢价仅45%,但ROI提升28.7%+。选择1080P的客户,将在2026年面临“技术落后+成本更高”的双重困境。

💡 晟跞技术建议:立即行动

2025年:为高价值场景(半导体/精密制造)试点8K模组(成本$185/台)。

2026年:将8K纳入新项目标配(成本$145/台,ROI回收期<7个月)。

晟跞支持:提供免费8K方案适配服务(更适合算法优化+接口调试)。

“8K不是技术终点,而是工业检测新起点。”

—— 晟跞科技影像技术总监 王鑫