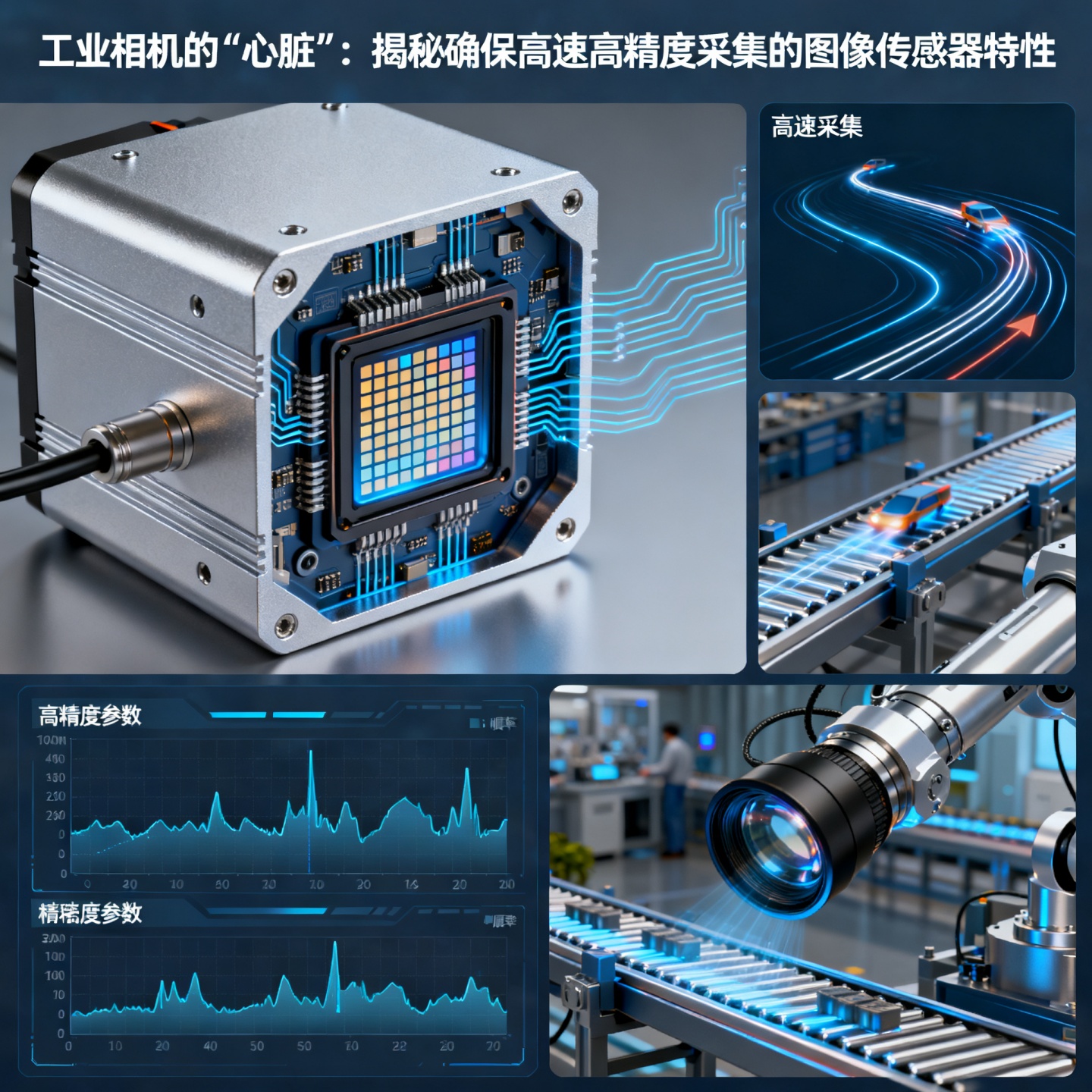

超越标准品:当通用传感器无法满足极致需求

在机器视觉、专业影视、科学成像、医疗诊断和自动驾驶等前沿领域,应用场景日益复杂和严苛。离线的通用图像传感器往往难以满足这些极端条件下的特定性能要求。此时,定制化图像传感器解决方案成为打破性能瓶颈的关键。它意味着从芯片设计阶段开始,就与客户深度协同,针对其独特的应用场景、性能指标和系统限制,对传感器的像素结构、读出电路、光学系统乃至封装形式进行全方位优化。

定制化核心维度:深度解构客户需求

成功的定制始于对需求的精准把握。通常,定制化需求围绕以下几个核心维度展开:

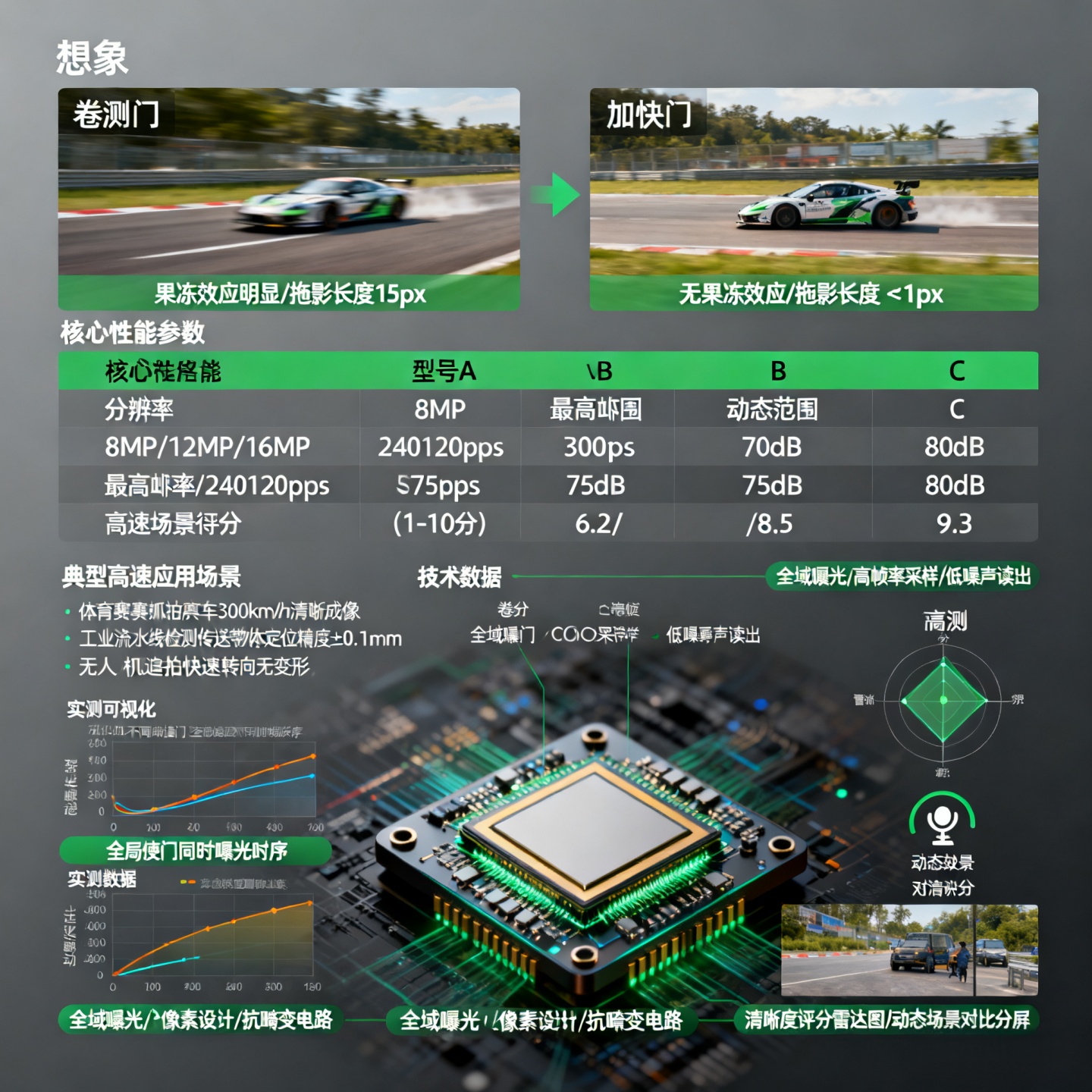

分辨率与帧率的权衡

高分辨率利于捕捉精细细节,但通常会导致数据量激增,制约帧率提升。定制方案需在二者间取得平衡。例如,为高速生产线检测定制传感器,可能优先保障高帧率,通过优化读出电路架构实现;而为遥感或测绘应用定制,则可能追求极限分辨率,甚至采用线阵扫描方式。

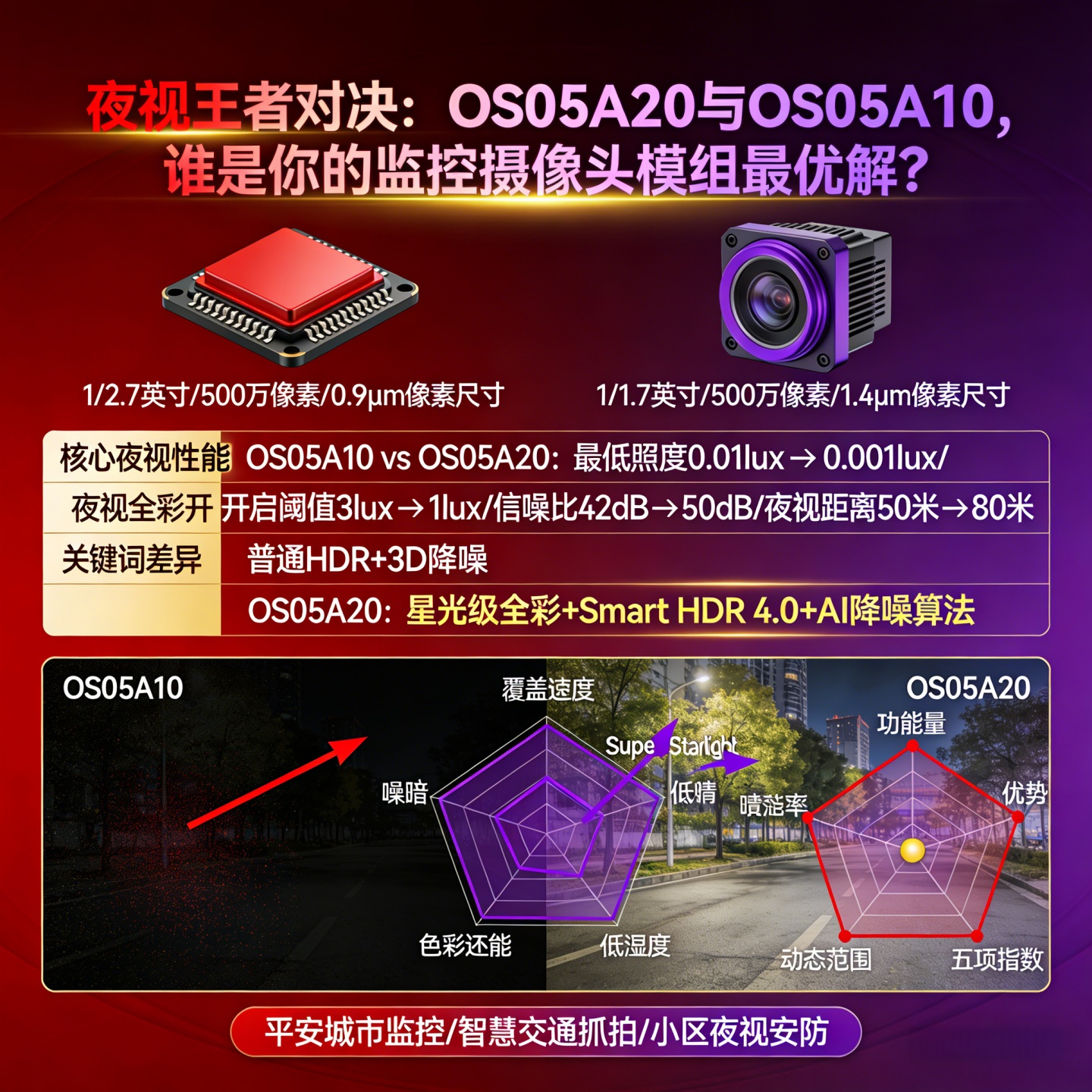

动态范围与低照度性能的极致追求

对于高对比度场景,需要传感器具备极宽的动态范围。定制方案可能采用特殊像素结构,如双增益或多曝光积分技术。而在极弱光环境下,则需最大化提升量子效率并抑制读出噪声和暗电流,这通常涉及背照式工艺、深阱电容设计乃至制冷封装。

光谱响应的精准匹配

许多专业应用的工作波段已超出可见光范围。安防监控需要优异的近红外响应,农业监测关心多光谱信息,而科学实验可能需在特定紫外或短波红外波段有高灵敏度。定制方案可通过优化滤色片、使用特殊光电材料或采用背面减薄照明技术来精准匹配目标波段。

可靠性与环境适应性的严苛考验

工业、车载、航天等应用场景对可靠性要求极高。定制传感器必须在宽温度范围、强振动、高辐射等恶劣条件下稳定工作。这要求在材料选择、封装工艺和测试标准上采取特殊措施,如使用陶瓷或晶圆级封装,进行全面的环境应力筛选。

📌 即时FAQ

Q:定制一款图像传感器通常需要多长时间?成本和风险如何?

A:定制开发是一项复杂的系统工程,周期较长,通常需要1到3年甚至更久,涉及架构设计、流片、测试、迭代等多个环节。成本高昂,包括高昂的非重复性工程费用以及由于非标准生产可能导致的更高单价。风险包括技术目标是否达成、项目延期以及市场需求变化等。因此,通常仅在标准品完全无法满足性能要求,且项目有足够预算和明确长期需求时才会考虑。

Q:在定制过程中,客户需要提供哪些关键信息?

A:客户需要尽可能明确地定义需求,例如:目标应用场景的具体描述、核心性能指标、工作环境条件、与现有系统的接口和功耗限制、目标成本以及项目时间表。越清晰的需求输入,越能引导定制流程顺利推进

定制化技术路径揭秘:从像素到封装的协同创新

实现定制化目标,需要一系列尖端技术和设计灵活性作为支撑:

像素级创新:这是定制的核心。例如,为全局快门应用定制,需在像素内集成电荷存储节点;为高动态范围定制,可采用双转换增益或多曝光像素架构。

读出电路架构优化:针对高帧率需求,需设计高速、低噪声的读出电路,并可能采用多通道并行读出架构。为降低噪声,会采用相关双采样、双斜率积分等先进电路技术。

光学系统的协同设计:定制传感器常需与光学系统协同设计。例如,为匹配特定镜头的入射角,需定制微透镜阵列;为提升特定波段的透过率,需定制红外截止滤光片或特殊镀膜。

先进封装集成:封装不仅保护芯片,也深刻影响性能。定制方案可能采用晶圆级封装以减小尺寸,或集成微距镜来提升聚光能力。对于多芯片系统,可能采用2.5D/3D集成技术将传感器与处理器垂直堆叠,极大提升系统集成度和性能。

实战案例解析:定制化如何解决行业痛点

案例一:华菱光电为新能源电池检测定制线阵传感器

威海华菱光电为新能源汽车锂电池检测定制了一款高分辨率、高速的线阵图像传感器。该产品可以“看到”锂电池上相当于头发丝百分之一的毛刺,通过优化透镜设计(如变自聚焦透镜为倒立放大透镜),在紧凑的结构下实现了高性能,专用于在高速生产线上精准“揪出”电池瑕疵。

案例二:安森美为ARRI电影摄像机定制高端CMOS传感器

安森美与ARRI合作,为ALEXA 35电影摄像机定制了ALEV 4 Super 35 CMOS传感器。该定制传感器不仅实现了4.6K高分辨率,更关键的是通过优化像素响应和采用高动态范围技术,达到了电影工业所需的17档以上动态范围和出色的色彩表现,满足了高端数字电影摄影对极致画质的严苛要求。

案例三:意法半导体与Sphere Studios打造全球最大电影传感器

意法半导体为Sphere Studios的Big Sky摄影系统定制了迄今为止全球最大的商用电影摄影机图像传感器。这款3.16亿像素的巨无霸传感器,尺寸接近全画幅传感器的七倍,能够拍摄18K超高分辨率影像,用于拉斯维加斯Sphere球幕剧场,创造了无与伦比的沉浸式视觉体验,展示了定制化在突破尺寸和性能极限方面的能力。

定制化协作流程:从概念到产品的闭环

一次成功的定制化合作通常遵循以下关键步骤:

深度需求分析与技术评估:双方团队深入沟通,明确所有技术指标和边界条件。

架构设计与方案制定:传感器供应商基于需求提出初步架构方案,包括像素设计、读出方式、封装形式等。

原型开发与流片:进行芯片设计、制造原型样品。

测试验证与迭代优化:对原型进行严格测试,根据结果进行设计优化,可能需多次迭代。

小批量试产与系统集成:生产小批量芯片供客户进行系统集成和现场测试。

大规模量产与持续支持:通过验证后进入大规模量产,并提供持续的供应链支持。

总结

定制化图像传感器解决方案代表着图像传感技术的最高应用形式,它通过像素级创新、电路架构优化、光学协同设计和先进封装集成,将传感器性能推向极致,解决特定行业的痛点。虽然面临周期长、成本高、风险大的挑战,但对于那些标准品无法企及的性能边界,定制化是通往成功的必由之路。它不仅是技术的交付,更是与客户携手创新的深度合作过程。