☹ 01-背景

某公司小批量复购SC132GS之前在我们厂定制好的MIPI模组,我们按照正常交易流程走,结果,走到物料采购的图像传感器(SC132GS)部分被告知,我们之前买的封装停产了,采用了新的封装技术。

这直接导致了客户之前定制的模组要重新定制而增加了费用,以适配新的封装技术,客户喊冤,我们无奈!

封装之变,是电子行业技术迭代的常态,也是供应链上下游必须共同面对的挑战。

据行业反馈,思特威(SmartSens)的SC132GS全局快门图像传感器在应用设计中,正面临因芯片封装版本变更带来的挑战。原来,多家公司的硬件工程师反映,在项目开发过程中,由于SC132GS的封装规格发生改变,导致他们不得不对已定型或开发中的摄像头模组进行重新设计和重新打样,这不仅增加了研发成本,更直接影响了产品的上市时间。

🔍 02-封装之困 工程师的无奈

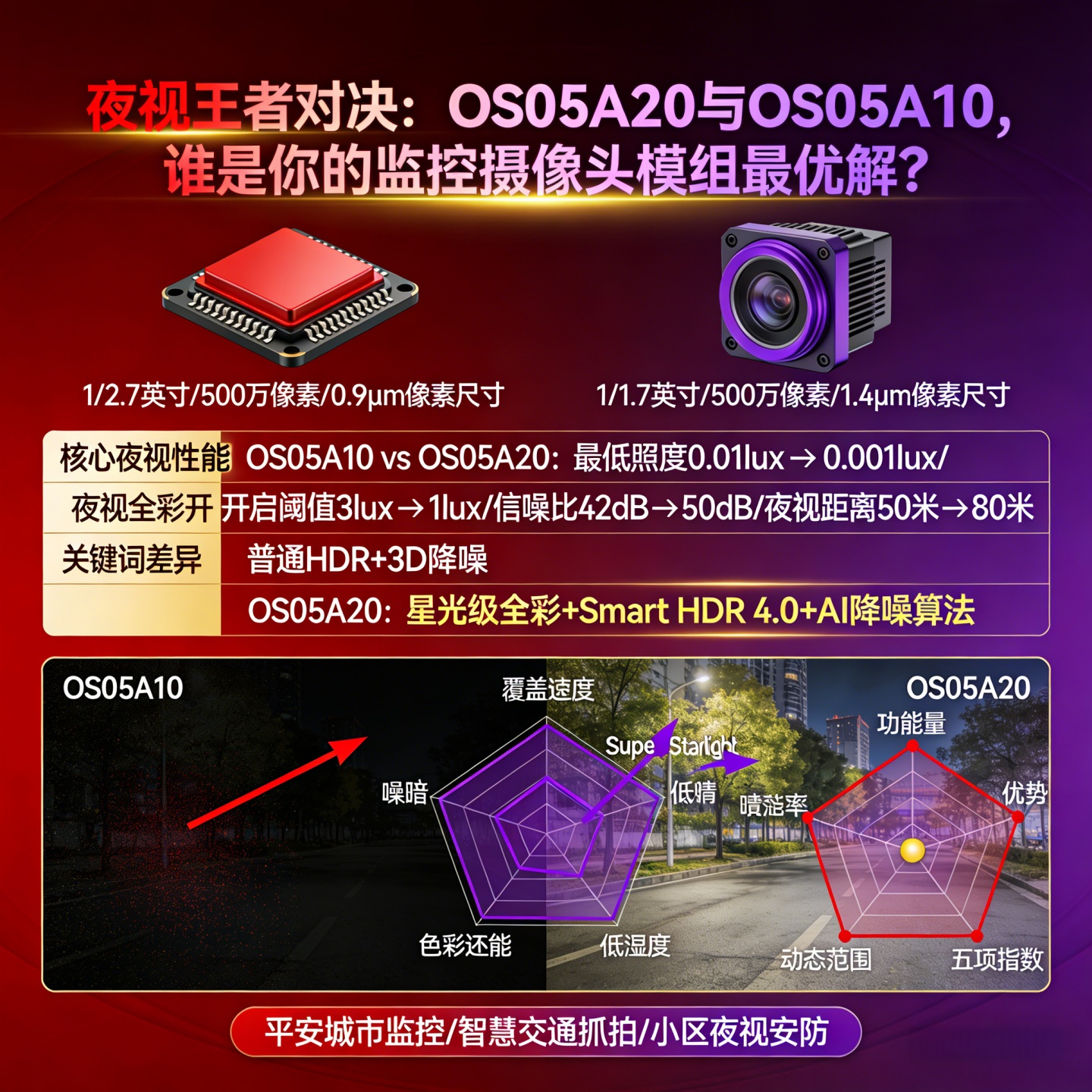

一颗芯片,多种封装,这已成为SC132GS图像传感器用户的一大痛点。

一位不愿具名的摄像头模组厂商项目经理表示:“我们在三个不同批次的项目中使用了SC132GS,遇到了两种不同的封装规格。每次封装变更都意味着我们要重新设计FPCB布局、调整结构件,甚至更换镜头配置。”

这种变更导致的直接后果是项目延期至少2-3周,每次重新打样的费用在数千元不等。

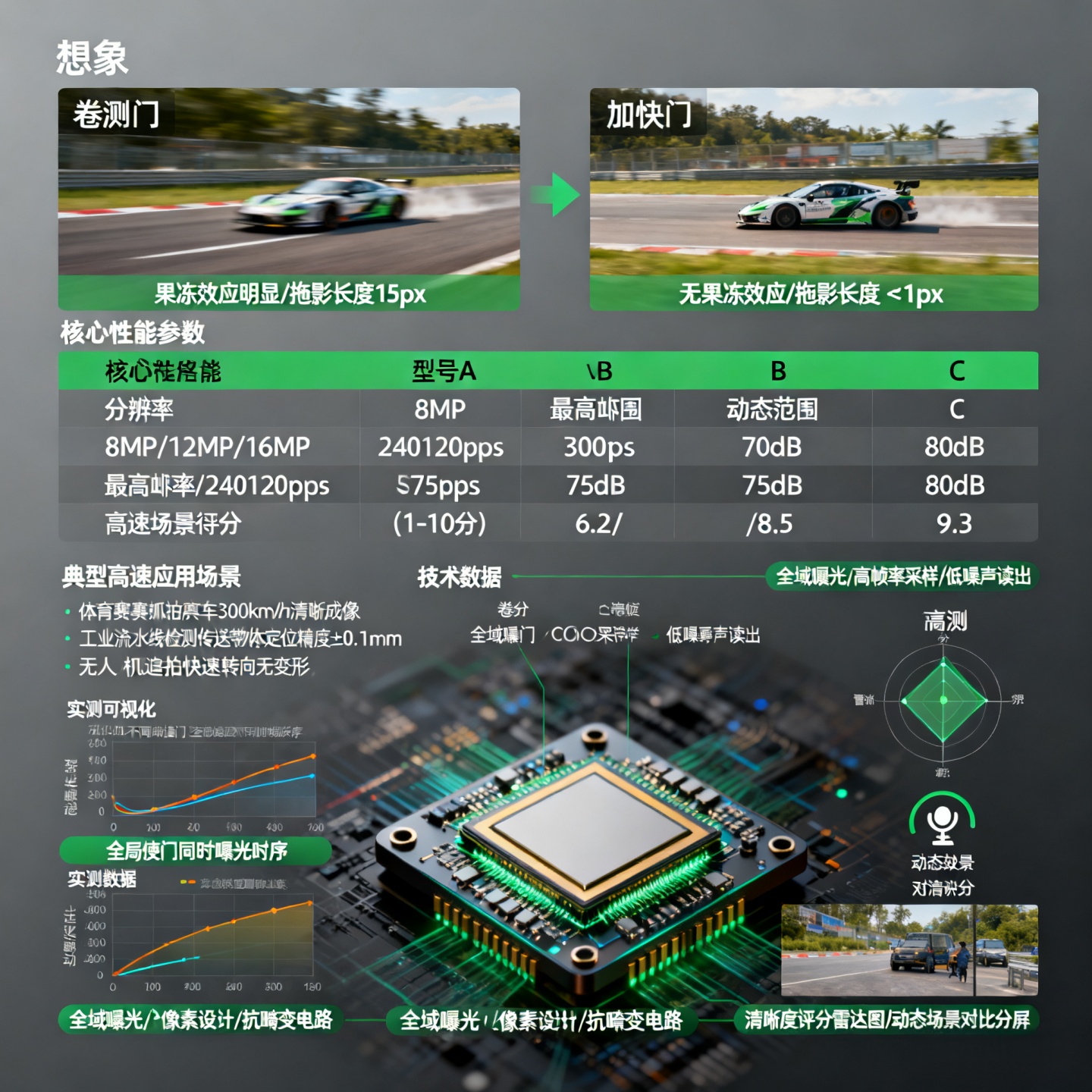

SC132GS是一款1/4英寸、130万像素的CMOS图像传感器,以其全局快门特性和高性价比在工业视觉、智能门禁、机器人与无人机等领域得到广泛应用。

该传感器采用思特威的SmartGS™技术,能有效解决拍摄运动物体时的果冻效应问题。

🛠 03-图像传感器封装技术面面观

图像传感器封装不仅关乎芯片保护,更直接影响光学性能、热管理和系统集成。

目前行业内图像传感器的封装技术主要有以下几种:

• COB封装(板上芯片封装)

COB是当前图像传感器最常用的封装方法。该技术将图像传感器芯片直接粘贴在PCB板上,然后通过引线键合实现电气连接,最后在芯片上直接安装镜头。

优点:封装尺寸小,成本相对较低,技术成熟度高。

缺点:需要在洁净室环境中进行,对生产环境要求严格。

• CSP封装(芯片级封装)

CSP是一种更先进的封装方案,先对图像传感器芯片进行封装,然后将其与电路板连接,无需焊线。

优点:制程更简单,不需要洁净室,生产效率更高,成本更具优势。

缺点:主要适用于低分辨率图像传感器,目前可支持FHD分辨率。

• 陶瓷封装

对于高性能要求的应用,如某些红外图像传感器,会采用真空密封的陶瓷封装以确保高性能和稳定性。

这类封装要求真空度低于1Pa,内部还会配置吸收残留气体的“吸气剂”。

💡 04-应对策略:化解封装变更风险

面对芯片封装的不确定性,采购方和设计方可以采取多种策略来降低风险,保持供应链稳定。

• 批量采购,建立库存

针对已验证的封装版本,可进行一次性大批量采购,建立安全库存。

这不仅能避免封装变更带来的风险,还能通过规模效应降低成本。有供应商经验分享,设置“小批量起订+阶梯价” 策略,能有效覆盖大小客户的不同需求。

• 标准化设计,预留兼容性

在新产品设计阶段,就应考虑到封装可能的变更。

模块化设计:将摄像头模组设计为独立可替换的子模块

接口标准化:使用统一电气接口,降低耦合度

布局预留空间:在PCB板上预留不同封装的安装位置

• 加强供应链沟通

时刻关注芯片原厂的新闻动态及销售动态,及时获取产品变更通知

建立供应商变更管理流程,系统性评估变更影响

考虑与摄像头模组厂、授权分销商或代理商合作,获取更可靠供应链支持

🚀 05-供应链协同:面向未来的解决方案

要从根本上解决封装变更带来的问题,需要芯片供应商和下游厂商共同努力,构建更协同的供应链关系。

• 芯片厂商的责任

提供长期、稳定的产品规格书和封装信息

在产品变更时给出充足的过渡期

为不同封装版本提供明确的标识和区分

• 行业协作新模式

建立封装兼容性标准,减少定制化需求

发展IC Repackage移植技术,当SiP或多芯片模块中出现单一芯片失效或需要变更时,可将目标裸晶粒移植至独立封装测试体

推动封装前验证,在产品设计阶段完成兼容性测试