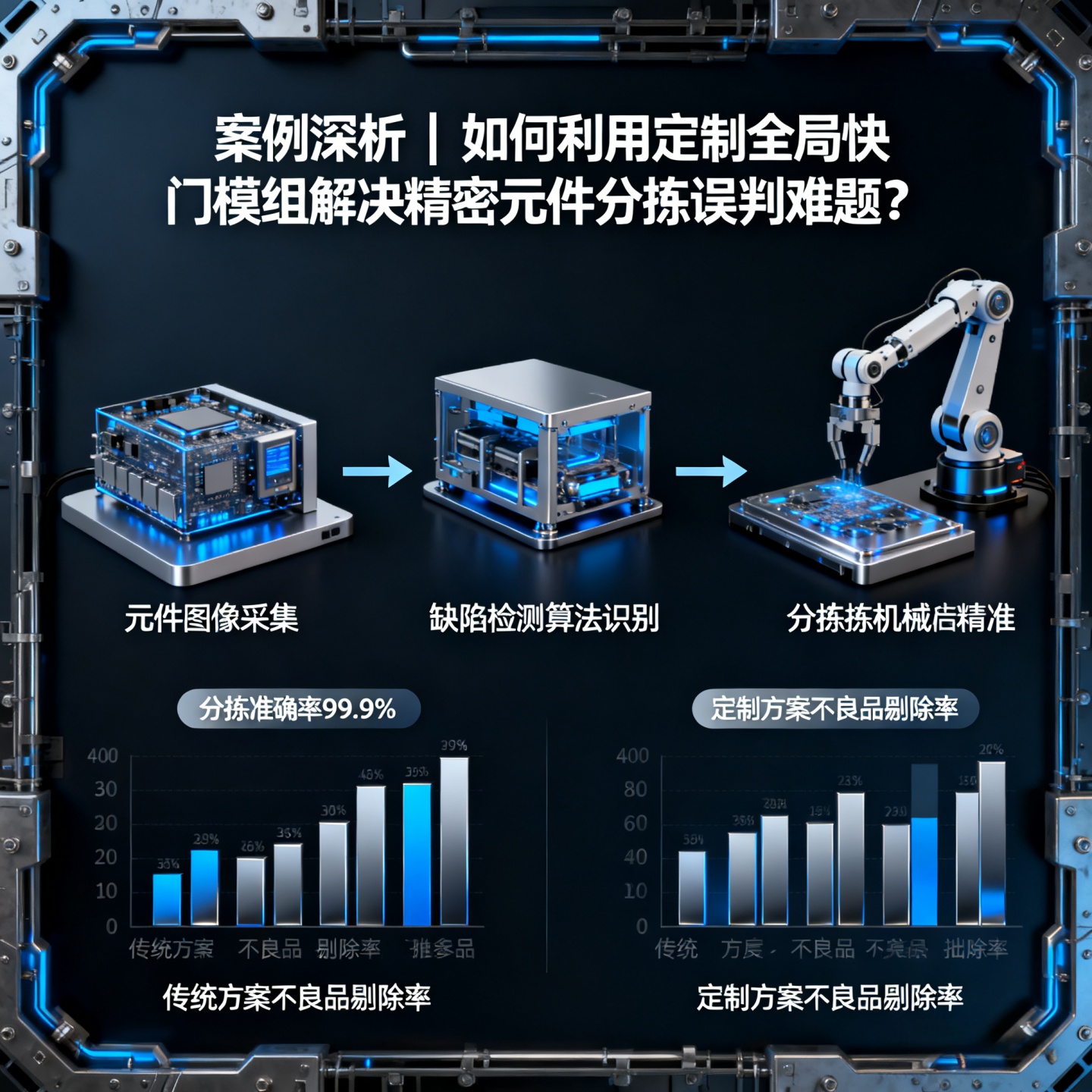

痛点聚焦:高速产线上难以消除的“幽灵误判”

某汽车电子零部件制造商在其发动机喷油嘴精密组件的高速分拣产线上,遇到了一个顽固问题。喷油嘴组件尺寸微小(最大尺寸<5mm),且需在每秒移动超过2米的传送带上进行基于二维码识别的分拣。产线原采用的卷帘快门相机在分拣过程中,尽管光照充足、对焦清晰,但仍存在约5%的“幽灵误判”——即系统间歇性报错,提示二维码无法识别或识别错误,导致合格件被误剔除,严重影响了生产效率和直通率。经过工程师排查,最终将问题根源锁定为卷帘快门的“果冻效应”。喷油嘴金属表面在高速运动中的微小振动,叠加传送带的瞬时速度波动,导致卷帘快门逐行曝光时图像发生扭曲变形,二维码关键特征点被拉长或压缩,从而引发识别算法失效。

解决方案:定制全局快门模组的精准打击

为解决这一特定难题,技术团队为其定制了一套基于索尼Pregius S™技术全局快门CMOS传感器的视觉模组解决方案。

核心传感器选型:选用了一款200万像素的全局快门传感器。其所有像素同时曝光的工作机制,从根本上消除了高速运动下的图像畸变,确保了每一帧图像中的二维码几何形状保持绝对真实。

光学与照明协同设计:为匹配微小元件,选配了高分辨率远心镜头,有效控制了光学畸变并提供了更大的景深。同时,针对金属表面反光问题,定制了同轴光源照明系统,形成均匀无影的照明效果,极大提升了二维码的对比度。

触发与采集优化:系统集成了光电传感器进行硬件触发,确保相机曝光与元件到达拍摄位置的时刻精确同步,进一步消除了因位置不确定性带来的模糊。

实施效果:误判率从5%降至0.01%的价值飞跃

经过部署调试,定制全局快门模组方案取得了立竿见影的效果:

质量提升:分拣系统的误判率从5%骤降至0.01%以下,产线直通率显著提升。

效率飞跃:凭借全局快门的高帧率特性,系统最高分拣速度提升了30%,产能得到释放。

维护成本降低:消除了此前因误判所需的频繁人工复检环节,节省了可观的人力成本。

📌 深度洞察

全局快门并非万能钥匙,匹配应用是关键:在此案例中,元件的高速运动是核心矛盾。若产线速度缓慢(如每秒移动低于0.5米),卷帘快门配合良好的机械稳定性或许也能满足要求,成本更低。选型前,务必精确评估物体的运动速度和对成像几何一致性的苛刻程度。

总结

该案例证明,对于精密制造业中的高速视觉检测与分拣应用,全局快门技术是解决运动模糊和图像畸变问题的根本途径。通过精准的传感器选型、配套的光学照明设计以及可靠的触发同步,可以构建出稳定可靠的视觉系统,为企业带来实实在在的质量与效率收益。